二氧化碳致裂安全技术措施

编辑:2024-03-26 15:06:19

二氧化碳致裂安全技术措施

一、概述

二氧化碳致裂是利用液态二氧化碳受热气化膨胀,快速释放高压气体破断岩石或煤层,解决了以往用炸药爆破开采和预裂中破坏性大、危险性高及矿体粉碎等缺点,二氧化碳致裂为矿山安全开采和预裂提供可靠保障,广泛适用于煤矿和非煤矿山。二氧化碳致器(以下简称致裂器)属于矿用物理致裂设备,致裂器在这些领域的应用有极大便利性,并具有爆破能量可控、可重复使用、操作维护简单等多种优点。为确保现场施工质量及安全顺利,特制定本安全技术措施,所有参与施工人员要认真贯彻执行,并履行签字手续。

二、工作原理

(一)当二氧化碳在低于 31℃、压力大于 7.35MPa 时以液态存在,而超过 31℃时开始气化,且随温度的变化压力也不断变化。利用这一特点,在致裂器储液管内充装液态二氧化碳,使用快速发热装置,激发液态二氧化碳瞬间气化膨胀并产生高压,当压力达到定压剪切片极限强度(可设定压力)时,定压剪切片破断,高压气体从释放管释放,作用在煤(岩)体上,从而达到致裂的目的。

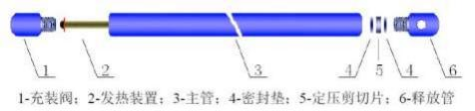

(二)结构原理

致裂器由充装阀、发热装置、主管、定压剪切片、密封垫、释放头等六部分组成。

图 1-1 二氧化碳致裂器结构图

三、二氧化碳致裂工艺流程

(一)二氧化碳致裂施工工艺流程:二氧化碳致裂器设备在地面组装——液态二氧化碳灌装——检测——运输——井下钻孔置入或取出——填塞——连线爆破。

(二)二氧化碳致裂具体实施过程如下:

1、二氧化碳致裂器组装、灌装及检测。

2、井下运输,致裂器安装(根据需要组合致裂器及连接杆的数量及排列),及检测致裂前相关参数。

3、设置警戒,并按照设计程序进行致裂施工,警戒撤人距离不小于100m。

4、连接致裂启动母线,进行导通试验,确保连接无误,准备致裂。

5、通知瓦检工对巷道中甲烷浓度进行测量, 甲烷浓度低于 1.0%时方可实施二氧化碳致裂爆破。

6、致裂小组工作人员进行远距离作业,连线启动发爆器,引发致裂器。

7、致裂作业完成 15min 之后,由安监员(瓦检员)先到施工地点,进行甲烷浓度测试,低于 1.0% 确保施工地点安全,方可通知工作人员进行下一步作业。

8、致裂后起发器操作员、瓦斯检查工、跟班工长和安监员联合进行安全检查,允许后方可进入。

9、致裂后,致裂器储液管及附件等由推送装置取出,人工运送至地面;进行致裂*评估和检验。

四、 钻孔打设及布置

(一)钻孔使用YT-28型气腿式凿岩机打设,钻杆为六角中空型成品钎子,规格B22,孔深1.2~1.5m,钻头为专用金刚石钻头,规格为φ60/70mm。

(二)钻孔布置:在工作面中间中下部布置6~8个掏槽孔,孔距500mm;其它为辅助炮眼,孔距岩巷为500~800mm(煤巷为600~1000mm)。

五、风险辨识

致裂爆破期间,主要风险源来自冒顶(片帮)、运输、起吊安装、装载机运行等风险,针对存在风险源,施工前进行风险辨识,施工过程中须按照相对应管控措施执行.

风险辨识表:

风险点 | 危险源 | 风险描述 |

风险等级 | 危害因素 | 管控措施 | 现场责任人 | 专业责任人 | 管控责任人 |

3下303运输巷 | 冒顶(片帮) | 迎头爆破后有危岩悬矸等情况,易发生冒顶(片帮)风险。 | 较大风险 | 未严格执行敲帮问顶制度,未使用前探梁结顶。

| 严格执行敲帮问顶制度,及时找掉危岩悬矸,使用好前探梁,结实顶板。

| |||

二氧化碳致裂作业 | 致裂器的DC插头连接不完好,造成提前爆破或拒爆。致裂后造成风筒脱节、通风不畅、造成有害气体超限。 |

较大风险 | 致裂器的DC插头连接不完好,致裂后造成风筒脱节、通风不畅。 | 1.定期专人对致裂器的DC插头进行检查,确保完好 2.致裂前检查风筒吊挂情况 | ||||

运输 | 装车运输时,未在矿车底板铺设一层木料或棉纱,致裂管掉落。 | 一般风险 | 装车时未在矿车底板铺设一层木料或棉纱。

| 装车时需在矿车底板铺设一层木料或棉纱,以减少在运输途中的震动。

|

六、 二氧化碳致裂安全技术措施

(一)地面灌装及运输:

1、检查致裂管整体完好情况,顺序安装密封垫、定向剪切片、释放管、发热装置、充气阀及引线,两根引线需短接,并将引线用胶带缠绕固定在致裂管体上。

2、灌装时,施工人员必须穿戴好劳保用品,佩戴手套,将致裂管放到固定架上后,需紧固好固定架螺栓才能灌装。

3、灌装后,发现致裂管有因碰撞变型、密封不严漏气等情况,现场直接采取放气处理,严禁装车入井使用。

4、灌装后的致裂器全部装车下井,装车时需在矿车底板铺设一层木料或棉纱,以减少在运输途中的震动。

5、装车后的致裂管需联系运搬拉运入井,并安排专人押运到位及时卸到爆破三箱硐室内存放。

(二)使用前,再检测一次二氧化碳致裂器的完好情况, 绝缘性和导通性均符合技术规定的才算达标;性能不稳定或不达标的必须及时回收上井,禁止使用,且应记录好每根致裂器及连接杆的编号。

(三)逐一将达标的致裂器及其配套的线路、部件边连接边送入钻孔,须轻柔地装入钻孔,不得用力冲撞;装入钻孔的致裂器要做好固定和限位。

(四)推送致裂器进入钻孔深处时,须匀速且缓慢;不得蛮力操作,防止致裂器结构形变受损。

(五)二氧化碳致裂器顺序串接时,应保证致裂器或连接杆长轴线在同一水 平线内,并保证顺时针紧固,避免已推入钻孔内的致裂器、连接杆松动。

(六)致裂前,加强对固定机械设备和电缆的保护,并将流动设备移出试验地点。

(七)致裂开始前,根据煤矿安全规程,在与致裂地点相通的所有巷道设置警戒,撤出回风侧所有人员(除警戒人员),撤人距离直巷不小于 100m,曲巷不小于75m;致裂前工长安排专人进行警戒工作,警戒人员必须在安全地点警戒。警戒线处应设置警戒牌、拉绳,具体警戒点按照爆破警戒图执行。

附:致裂爆破警戒图

(八)致裂前,爆破母线必须扭结短路。致裂作业前,爆破工必须做电爆网络全电阻检查。致裂器通过煤矿用电容式发爆器启发时,须先检测爆破母线和发爆器的状态,防止“带病”作业;爆破前,工长必须清点人数,确认无误后,方准下达起爆命令。爆破工接到起爆命令后, 必须先发出爆破警号, 至少再等 5s,方可启发发爆器;起发完成后,迅速将爆破母线从发爆器电源上摘下 并扭结短路。

(九)发爆器启动后, 致裂器没有正常致裂,俗称“憋炮”。爆破工须先取下发爆器上的钥匙,并将爆破母线从发爆器电源上摘下,并扭结短路。随后等待 15min,由经过培训的专职致裂人员进入现场检查线路和致裂器的导通性,分析原因,并决定重新致裂或拉拔撤出。

(十)撤出的设备,在现场需对每根致裂器及连接杆进行观察,观察是否有 水,并做好记录。将退出的致裂器、连接杆公头端套好保护帽。

(十一)此次试验阶段,各施工环节需厂家技术人员在现场监护作业,我单位人员严格按照措施配合施工,待熟练后自主作业。

所有参与施工人员必须认真学习本措施,并逐一签字。其它未尽事宜,严格按照2016版《煤矿安全规程》、《煤矿安全技术操作规程》施工中若出现新的情况,及时修改补充本措.